다이롤

![]()

01

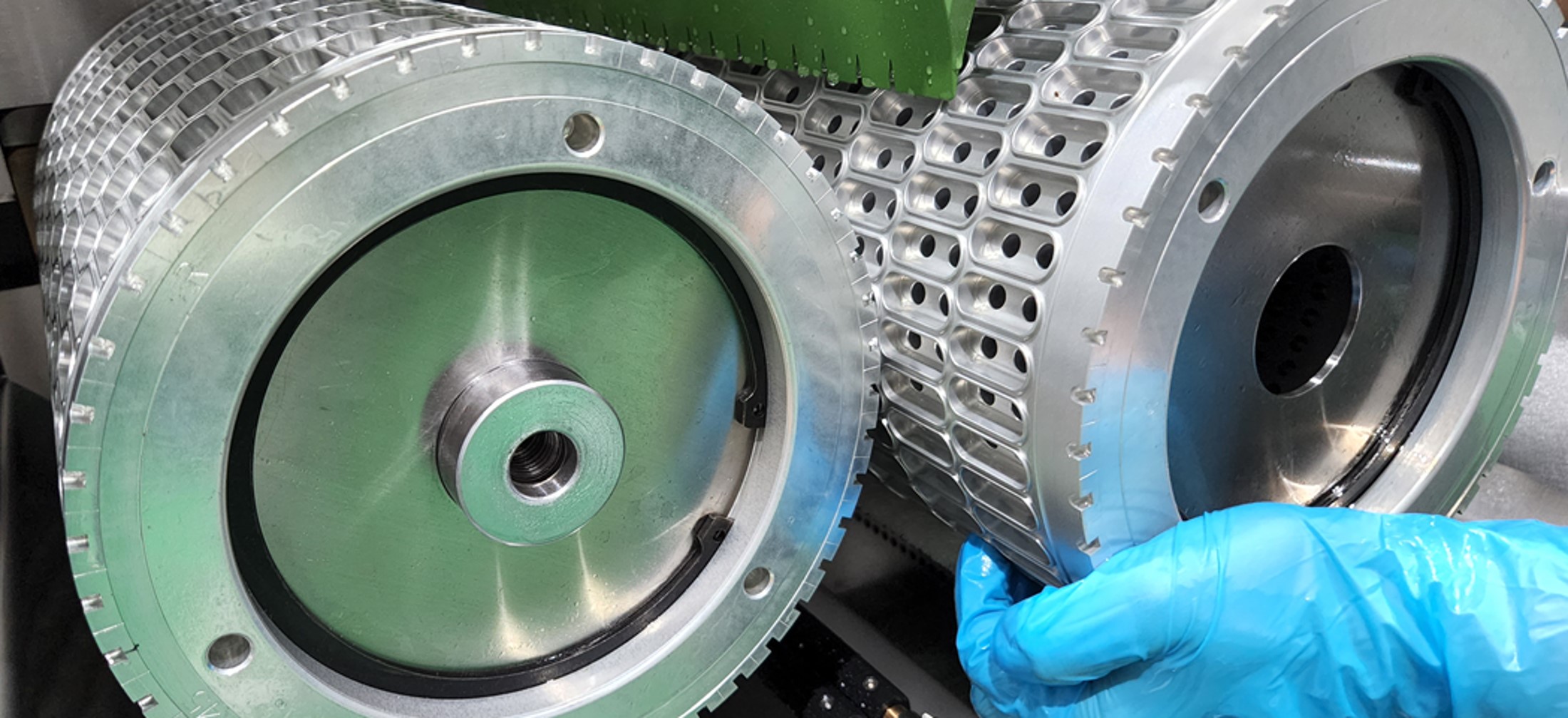

다이롤 제조 공장

제작 특징

-

-

고객 관리

2009 회사 설립부터 철저한 고객관리를 우선하고 있으며, 다양한 고객의 요구사항을 빠르게 대응하고 있습니다.

생산량

원재료 구입, 가공, 열처리, 후처리까지 원스톱 제조 시스템을 통하여 150여 고객에게 정확하고 빠르게 다이롤을 제공합니다.

경영 및 영업 활동

국내외 고객들에게 새로운 기술 및 제품을 홍보하고 있습니다. 또한 전세계 에이전트 및 글로벌 회사와 협력하여 고객에게 더 나은 기술을 공급하기 위하여 노력하고 있습니다.

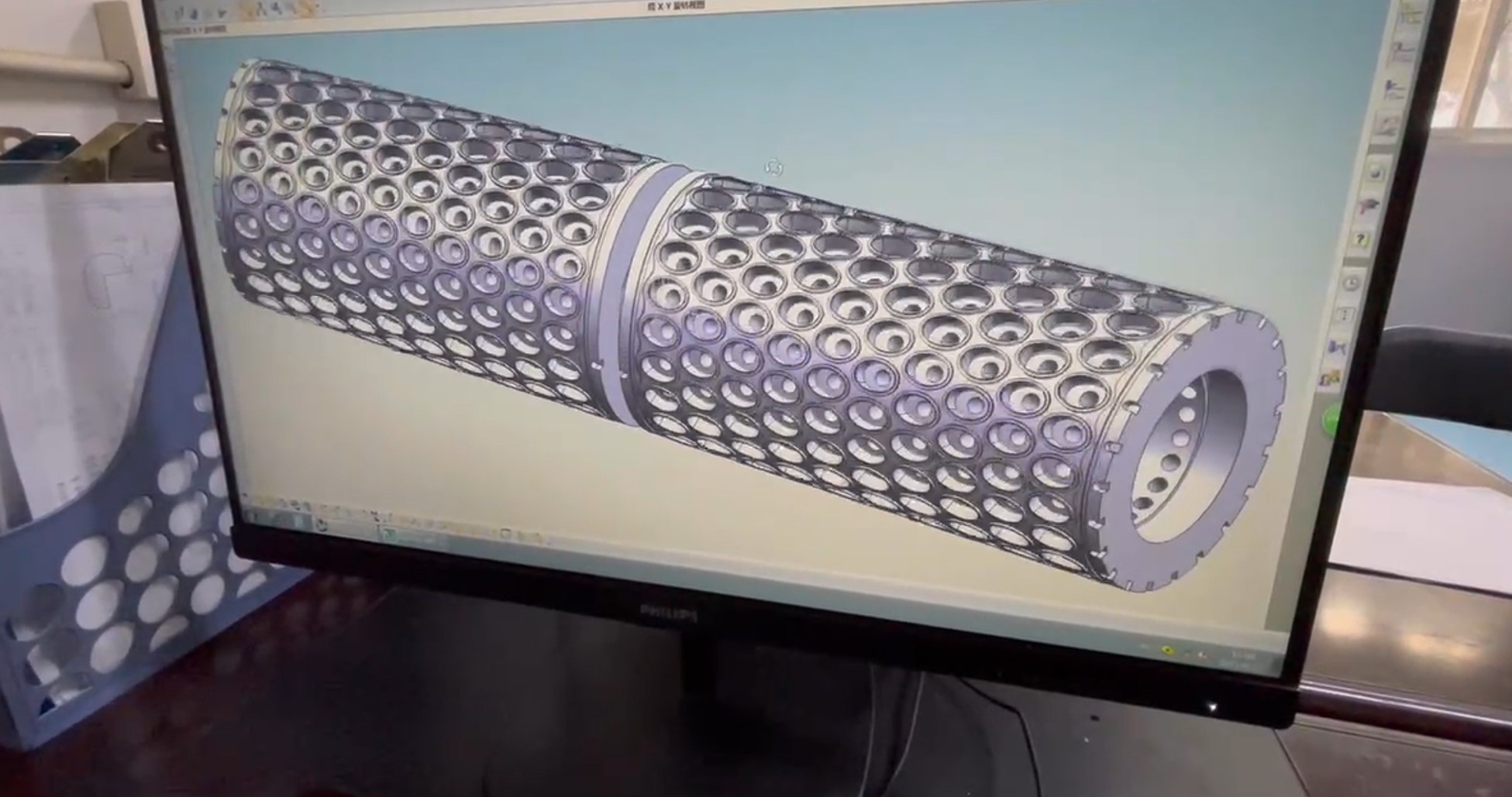

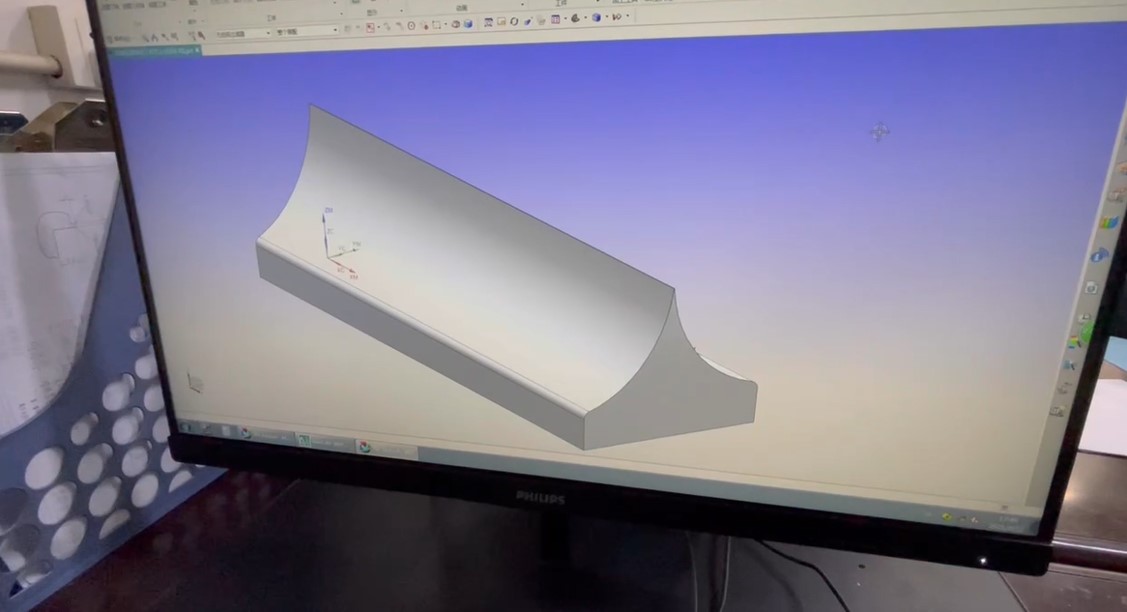

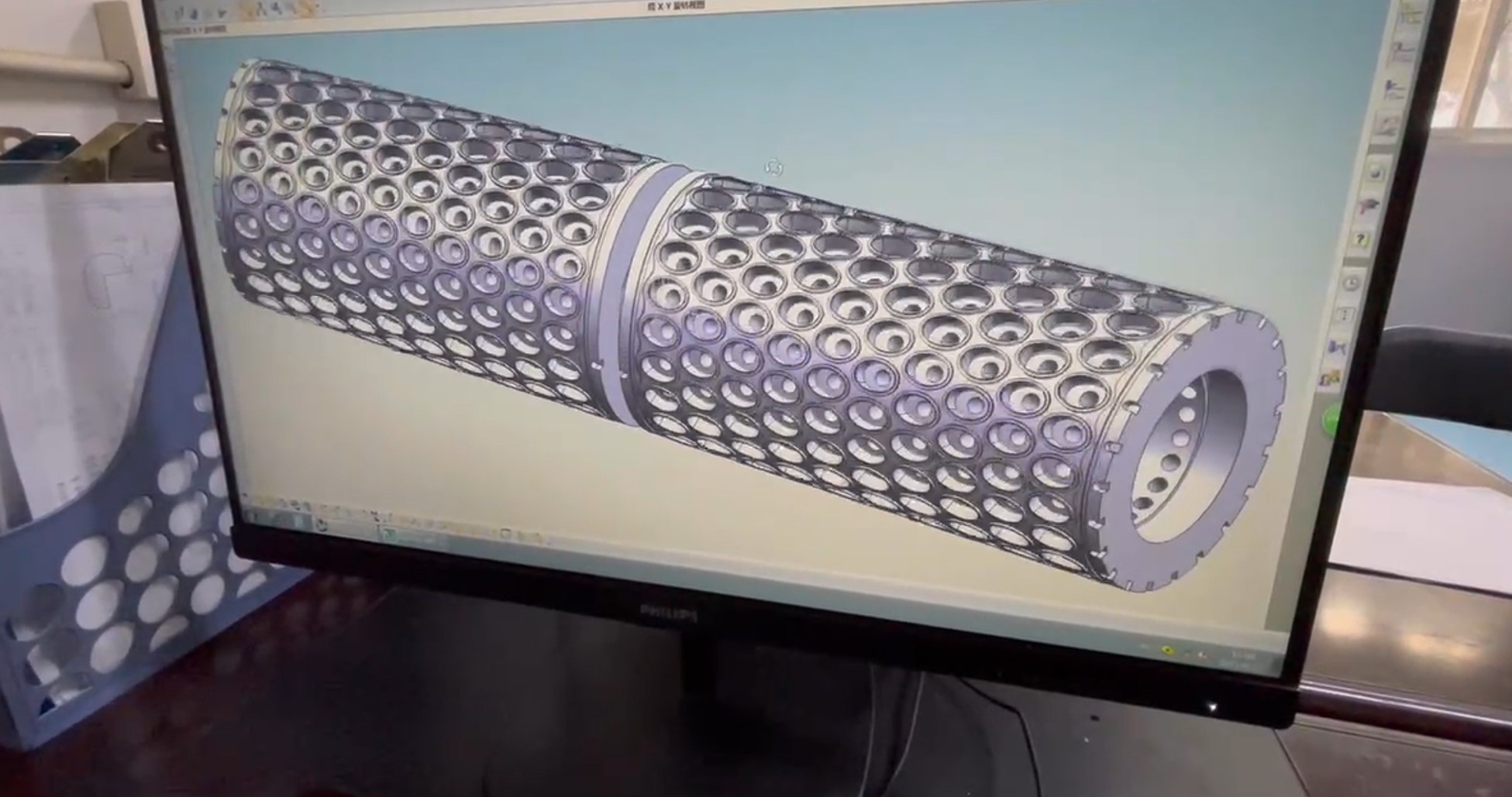

디자인&설계

Hedagel 엔지니어팀은 2D, 3D 정밀 설계하여 캡슐 일반 디자인부터 고객맞춤 디자인까지 폭넓게 솔루션을 제공합니다.

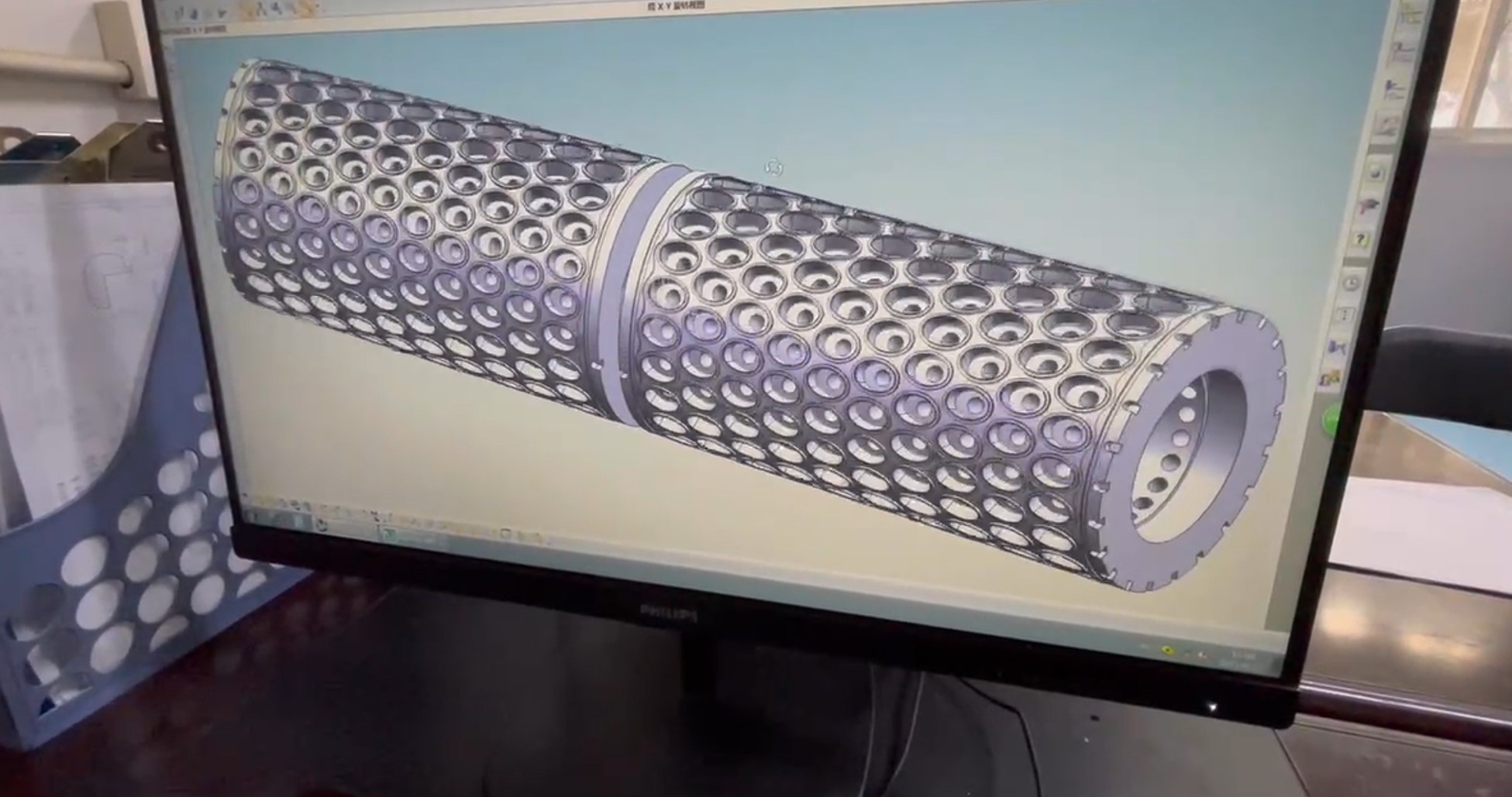

02

디자인&설계

12명의 다이롤 전문가로 구성된 설계 디자인팀

-

3D & 2D 정밀 설계

다이롤, 인젝션, 분배판, 타이밍 기어 등

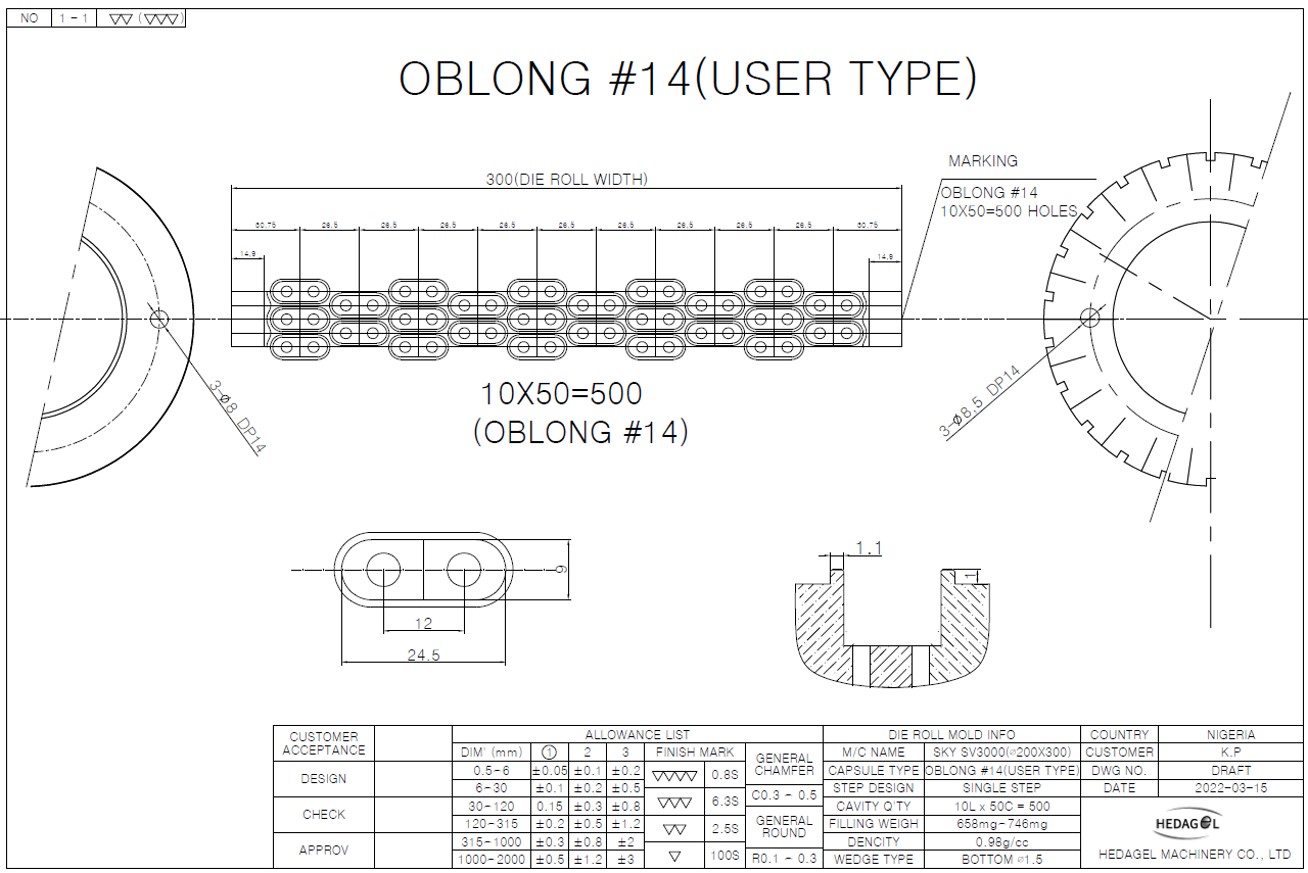

고객 맞춤형 캡슐 설계

고객 요구에 따른 캡슐 모양 및 크기, 형상 디자인

기존 고객 기계에 맞는 다이롤 공급

한국, 캐나다, 미국, 이탈리아, 일본, 중국 등

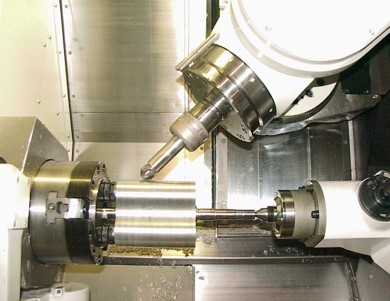

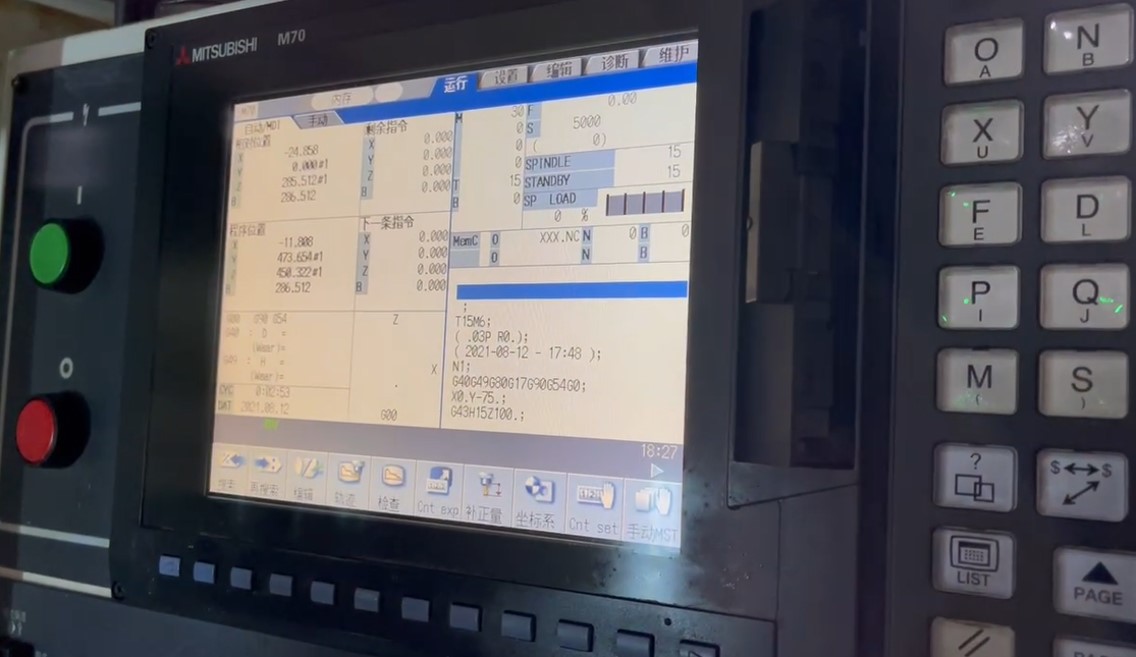

03

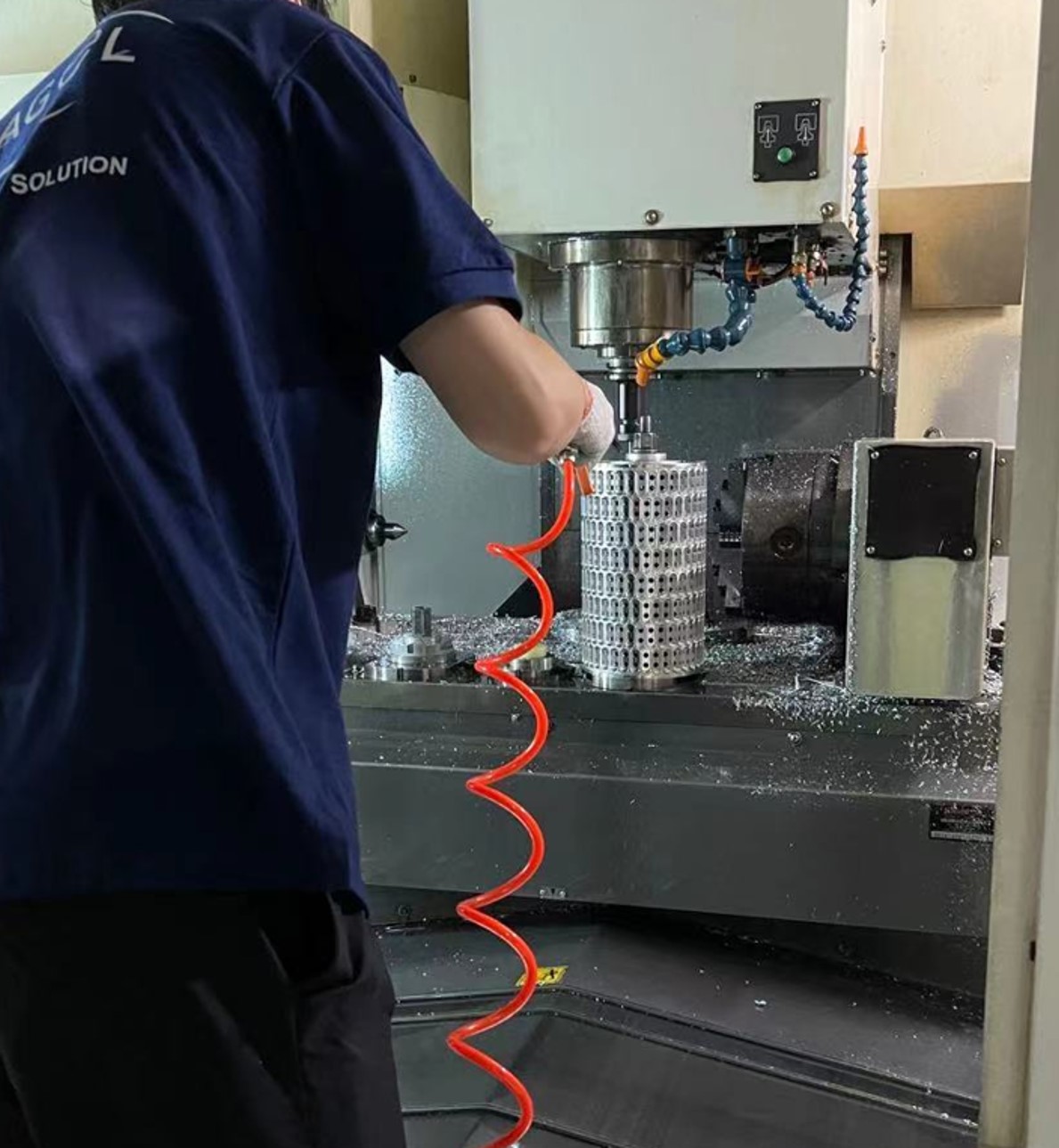

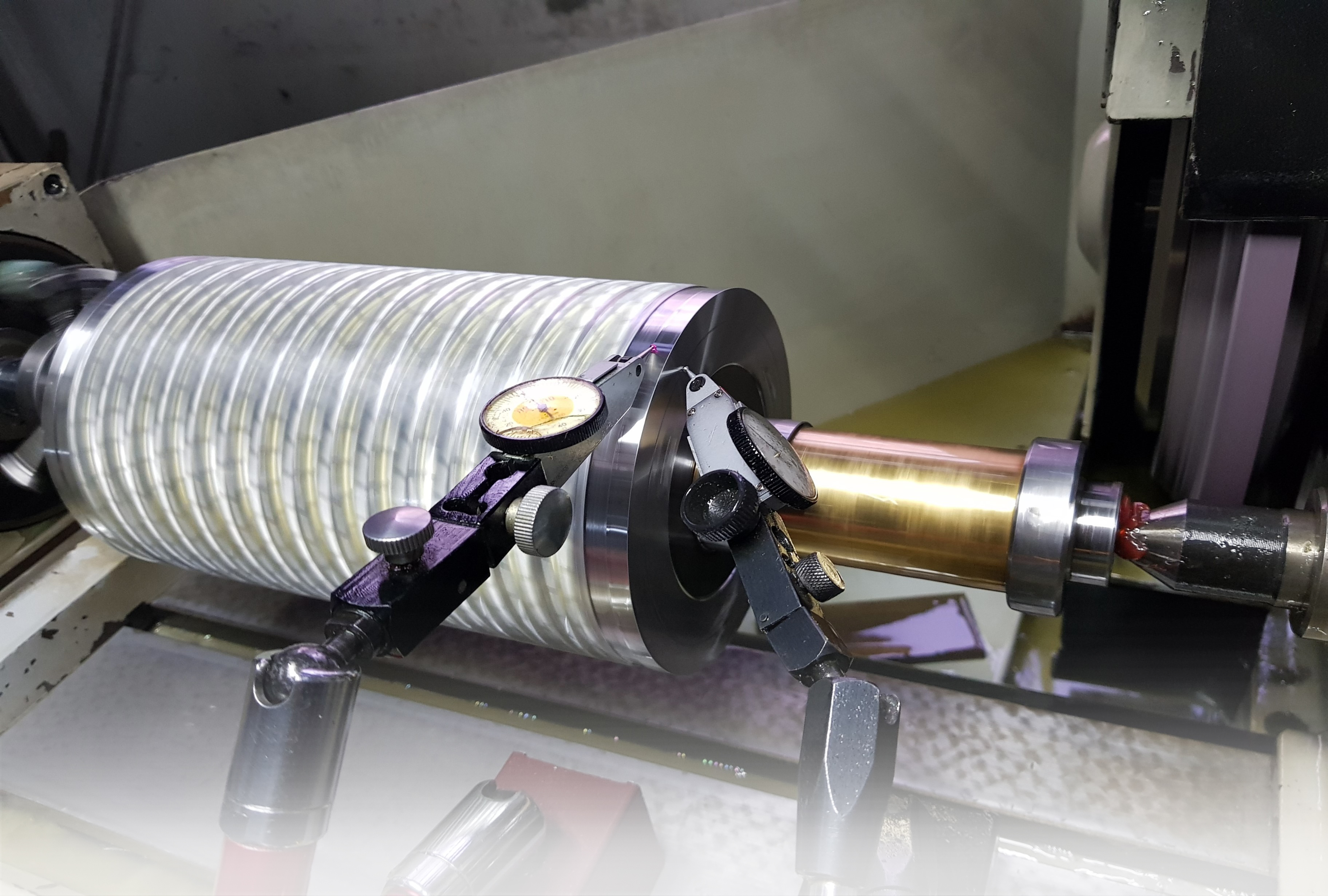

생산능력

연간 1,000 세트 이상 생산 및 공급

-

-

총 20대 CNC 기계로 월 100세트 이상, 년 1,000세트 이상의 다이롤 판매

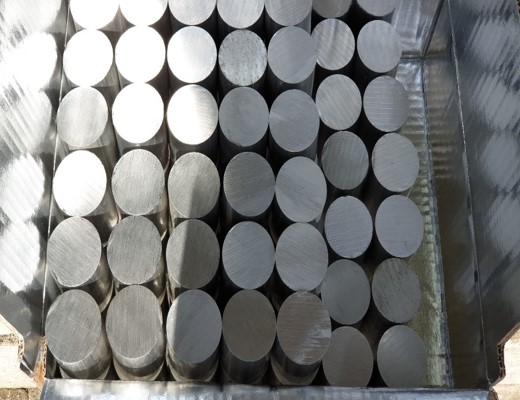

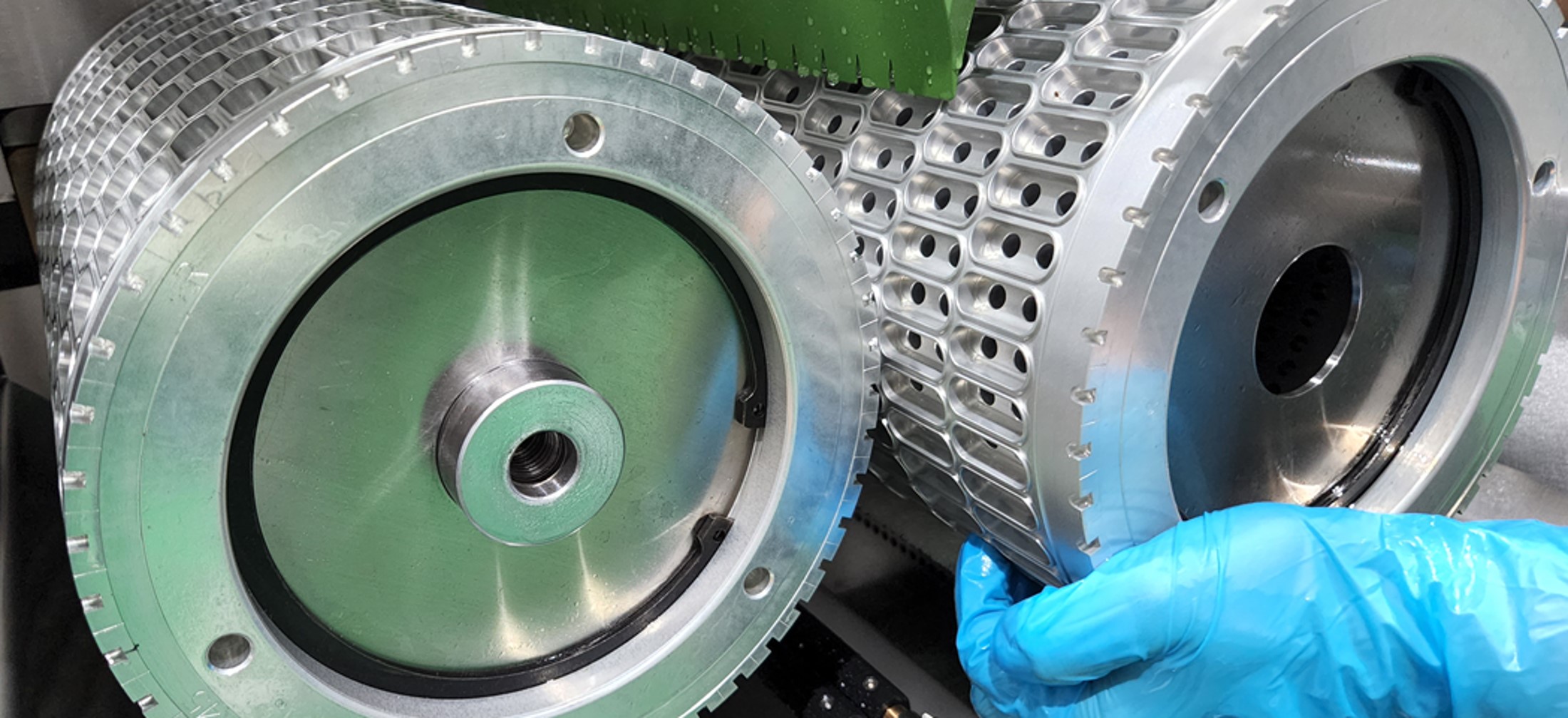

다이롤

고품질 알루미늄 소재(항공&방산용 알루미늄)

특수 후처리 및 코팅으로 내부식성, 내구성, 표면강화도 향상

인젝션

FDA 승인 테프론 코팅

Brass 재질의 인젝션을 사용하여 열전도를 높임

충진량에 따른 홀 크기 및 디자인 변경

분배판&타이밍기어

테프론 재질을 사용하여 분배판의 탈부착이 용이

고강성의 철을 사용하여 내구성이 우수한 타이밍기어 제작

04

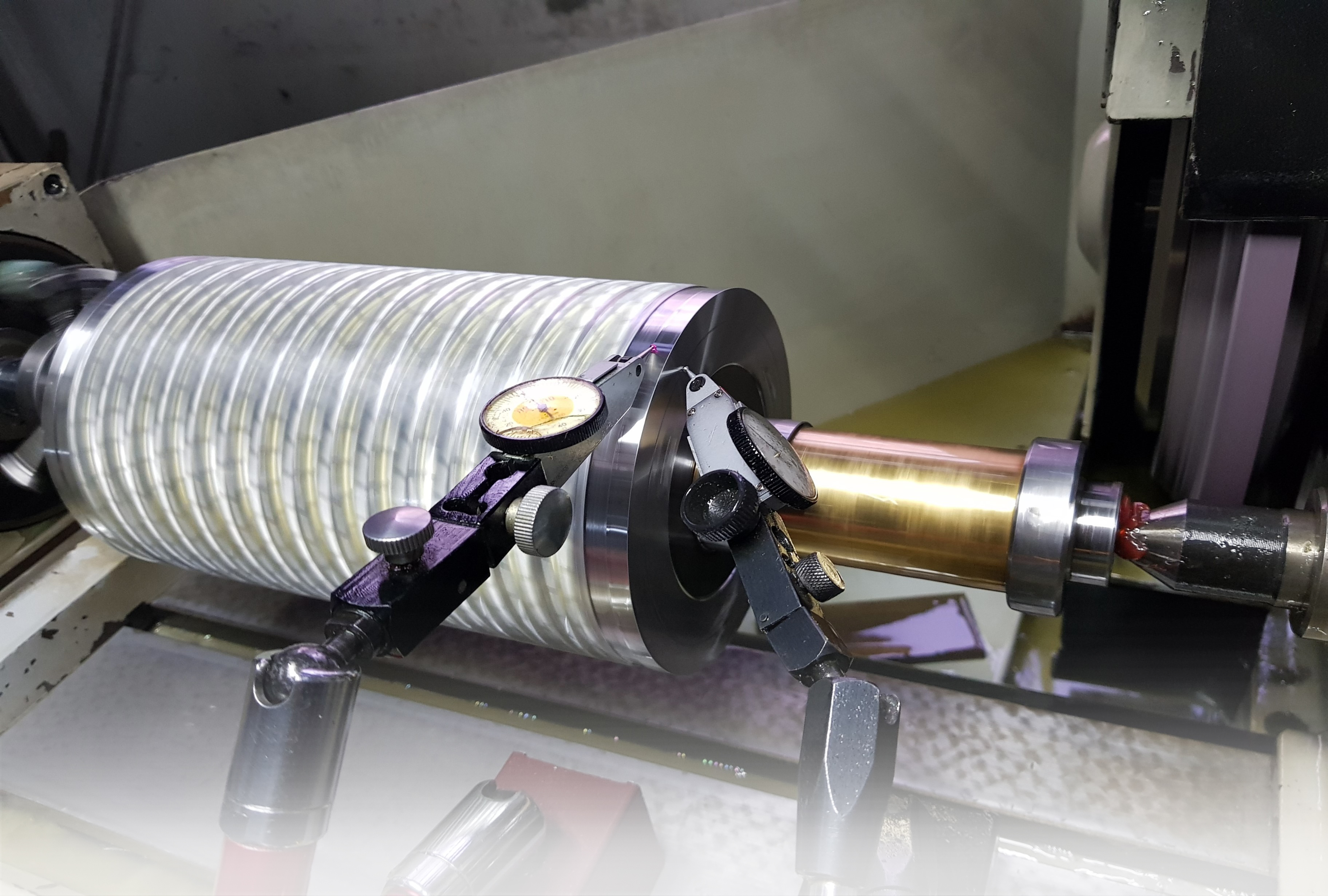

품질관리

품질관리 부서는 결함이나 문제를 사전 예방하고 최소화 하기위한 시스템을 운영하고 있습니다.

출고전까지 확실한 제품을 출하하기 위하여 단계별 품질점검을 하고 있습니다.

-

-

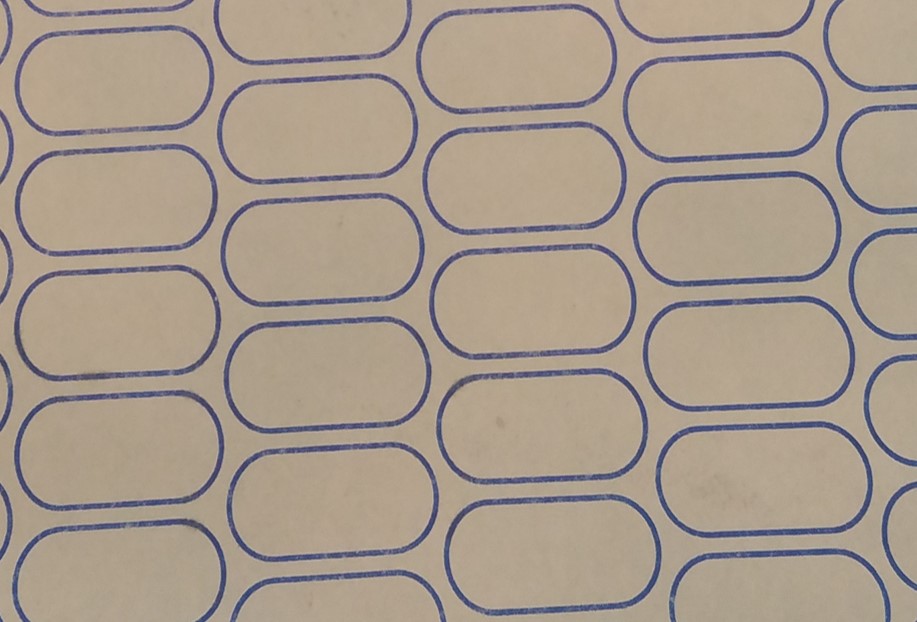

품질점검과정(5개의 표준화 단계)

1) 다이롤 캐비티 디자인이 승인된 도면과 맞는지 육안확인, 정밀 인디게이터를 통한 오차 확인

2) 매칭핀과 홀이 도면 기계와 맞는지 확인

3) 정밀측정기계를 통한 3D형상확인

4) 접촉식 스캐닝 검사기로 품질확인

5) 검사지로 실링면 및 대미지 최종확인

05

고객관리

QC팀의 최종 승인 후 제품이 배송됩니다. 고객지원이 필요한 경우, 회사 연락처로 문의 바랍니다.